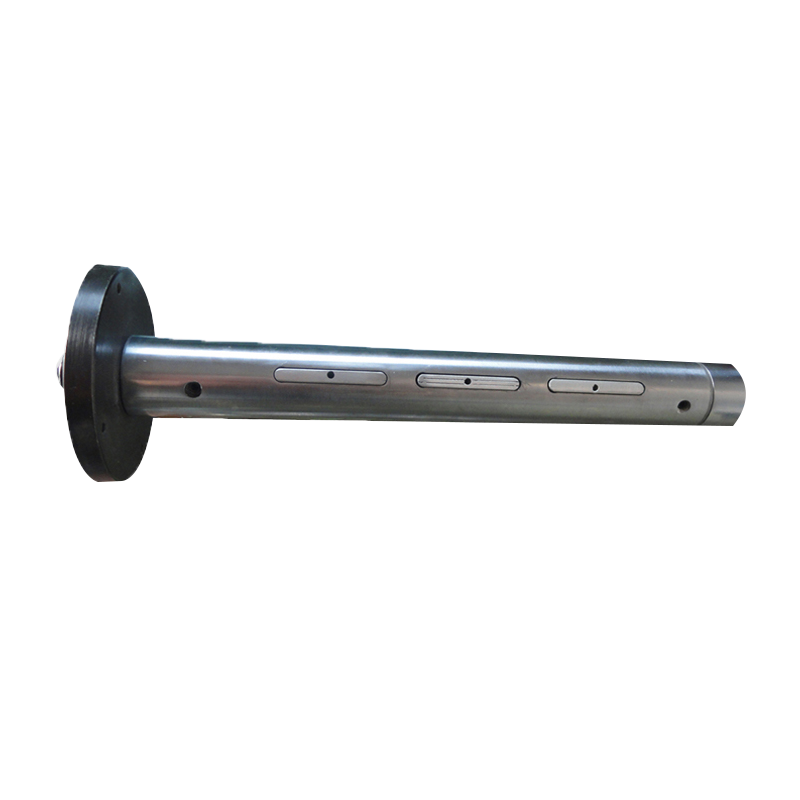

板条式气胀轴采用铝合金瓦片,胀缩灵活,配置优质橡胶内胆与快速充排气气嘴,密封效果好,使用寿命长,维可拆卸轴头,维修方便。充气后,膨胀部份是板片,通常胀起高度可达4-5毫米(如膨胀前3寸直径为74至75毫米,...

安全卡盘主要使用在标准载荷和轻载荷上,不过在目前国内安全卡盘在许多的重载区域也有很多应用情况。目前国内的安全卡盘规格和选项主要有轴座式和法兰式二种,它主要是用来承载料卷和传递扭矩的一种预设计制作手...

纠偏器主要应用于卷筒材料的横向跑偏控制,可对透明、非透明、反光、透明膜内层,网孔状材料,各种卷材:如卷筒纸薄膜、金属箔、无纺布、织布等卷材,它是一种修正卷材在向前运动中出现的侧边误差的机械装置,位...

气涨轴是以高压气体作为动力,通过充气和放气来控制表面凸起的轴,实现轴的表面伸缩张紧度控制。气涨轴用在特制的收放卷设备中,方便上下料,节省时间提高工作效率。又叫气压轴,膨胀轴,胀气轴, 气胀辊、充气轴...

安全夹头安全卡盘具有重负荷设计特点使其可最大限度的承受卷重及轴速,使用单位可指定盘口硬度参数,以实现轴类和夹盘的完美结合。特别适用于对纸管有较高圆度要求或采用表面收放卷的工艺。如复合、造纸、制袋、...

纠偏系统涉及极广,在包装,印刷,标签,建筑材料,纸浆,生活用纸,塑料,成衣,线缆,金属加工,无纺布,瓦楞纸加工等行业都是必不可少的。一个典型的纠偏系统包括纠偏控制器,纠偏感应器,纠偏框架及驱动器。...

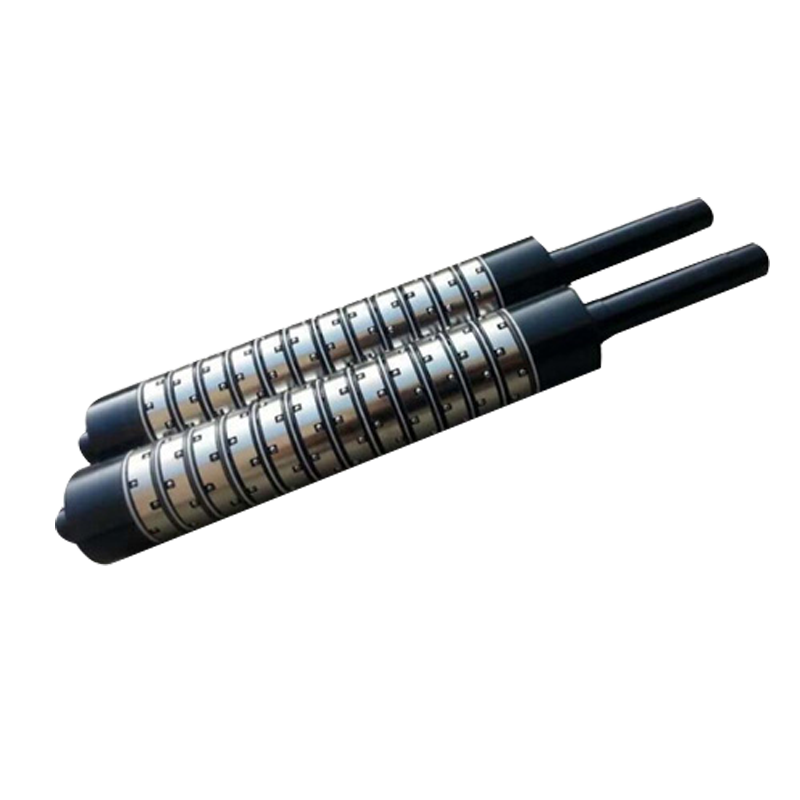

键条式气胀轴可适用机械收卷承载量较重的物品,例如:布匹、纸品、薄膜、印刷品、皮革、复合材料等,适用于涂布、分切、印刷、复卷、复合、造纸、制袋、塑料等相关机械的收放卷轴、能有效提高工效。气涨轴钢质─...

安全卡盘是可以快速连接的设备。它在卷轴上用于接收和放卷,操作员的加载和卸载时间为节省。更换材料时,无需每次都移动机器的结构。安全卡盘为操作员提供了在完成倒带和卸料后快速更换物料的功能。减少了装卸物...

纠偏器可解决无纺布、织布等卷材在漫长及快速的生产线上,因为速度,拉力或者材料的厚薄不均匀及各类机械损害,造成材料在生产线上左右移动及单向偏离的现象,致使中段的加工动作不容易配合,或前后段的收发料动...

市场上气胀轴的种类主要有:板条式、键条式和通条式,滑差气胀轴(气涨轴)都是比较常用的。具体介绍一下: 1、板条式气胀轴(气涨轴):板条式气胀轴(气涨轴)膨胀部分是板片,可适用收卷精密度较高的机械或收...

现在安全夹头的型号做得非常丰富,满足了不同器械的不同需求,但是现在用户如何选型如何挑选又成了一个新难题。安全夹头在型号分成了轴座型、平推型、法兰型以及滑动型4大类。用途上,安全夹头一般需要配合气涨轴...

纠偏系统可应用于纺织、橡胶、轮胎、印刷、标签、造纸、无纺布瓦楞纸加工等行业,可作用于成型机、吹膜机、分切复卷机、涂布机等机械的纠偏,用于材料的放卷位置后,可保证材料整齐进入生产线后续工位,用于材料...

只有在使用中不断的保养,才能让气胀轴的使用寿命更加长久。气胀轴在使用中的重要细节,观察各个控制系统的模块、部件是否齐全,已经安装是否牢靠稳定,模块地址设置是否正确,继电器、电磁铁等电磁部件的噪声抑...

安全卡盘主要用于在展开和倒带应用中的辊支撑及扭矩传递,根据需要的安全性和自动化水平,可以有多种选择,使用安全卡盘能缩短产品安装时间,提高卷筒质量,降低维护成本,手动的安全卡盘采用固定或滑动设计,具...

卷材精度要求高的建议考虑光电纠偏器,它是目前针对高速度、高精度、高效率的卷材自动化加工过程,对卷材横向位置的控制要求高。配备高性能的自动纠偏系统是提高卷材生产产能、成品率的关键。卷材在放卷、行进中...

滑差式气涨轴主要用于分条产品质量要求比较高、速度比较快的分条设备。滑差式气涨轴特殊分段,独立打滑及扭力设定结构,它将能解决分条每一卷材料因厚薄及张力不均所造成的脱卷现象,能有效提高产品质量及工效。...

安全夹头用在收料和放料的卷轴上,为连接传动及脱离动作之频繁提供快速、准确、简易及安全的连接装置。可连接气胀轴或方钢。要注意的是安全夹头在与气胀轴一起安装时其不同心度必须小于0.3°,这样才能有助于卡盘...

EPC纠偏系统和CPC纠偏系统分别是怎样应用的?EPC纠偏是对边的,就纠边的,CPC是对中纠偏的,这个是纠材料中间的基准线的,CPC用的很少的,只有整体材料宽度不一致的情况下回采用,就是一卷材料有的地方宽,有的地...

板条式气胀轴的直径应是中间大而两端小,方便轴上的零件灵活拆装,它的轴端和轴颈与轴肩的过渡部分要有倒角或过度圆角,有利于轴上的零件的装配,可避免划伤来配合表面,也能更好减小应力的集中。气胀轴的装配工...

安全卡盘是机床上用来夹紧工件的机械装置。行使均布在安全卡盘体上的活动卡爪的径向挪动,把工件夹紧和定位的机床附件。卡盘通常安装在车床、外圆磨床和内圆磨床上使用,也可与各种分度装置配合,用于铣床和钻床...